「仕事」していますか?社長から従業員へのメッセージ

2018/04/18(水)

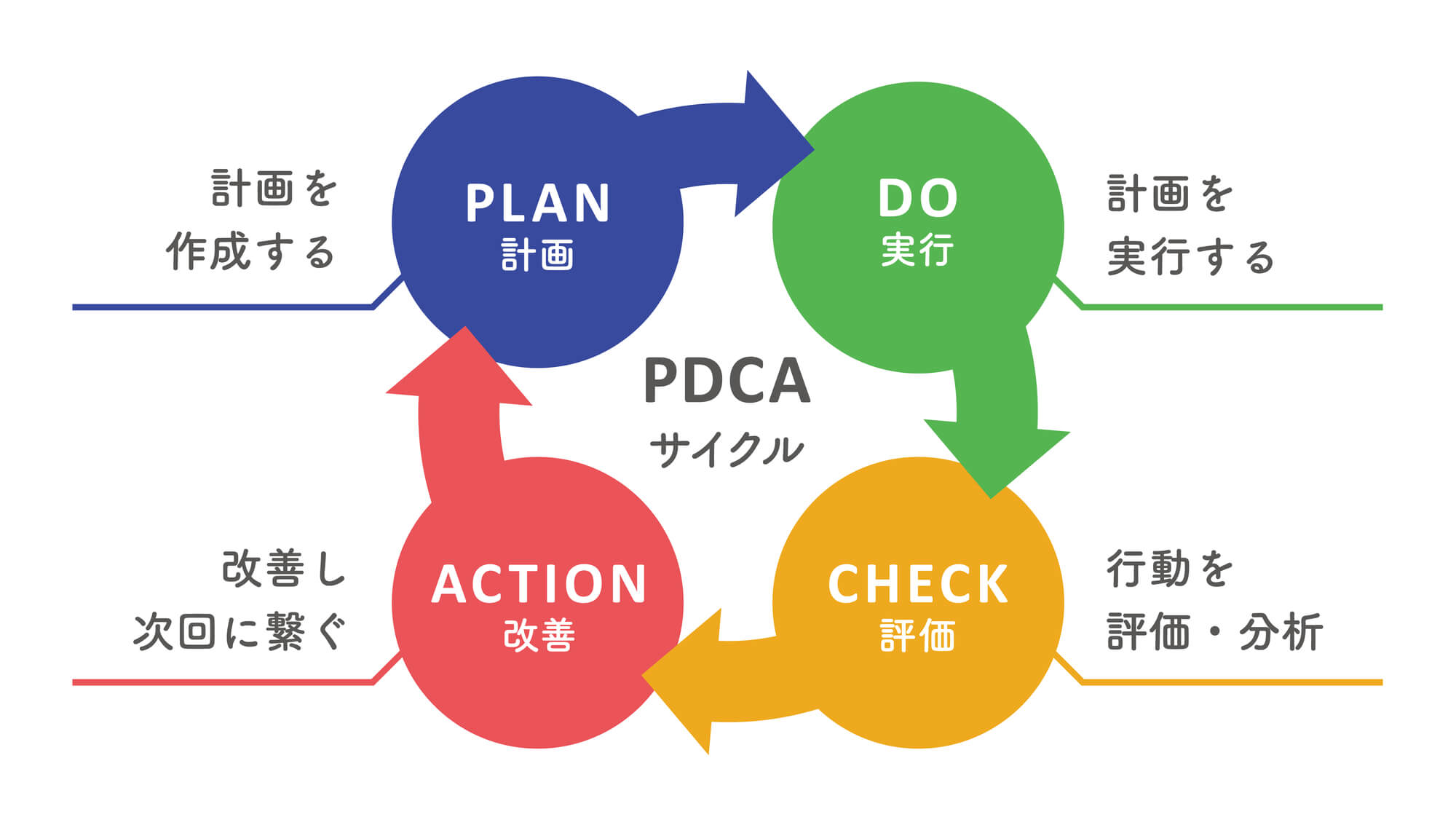

ビジネスマンなら誰もが聞いたことのある「PDCAサイクル」。

日本の高度経済成長期を支えたマネジメント手法として有名ですね。

今回はこのPDCAサイクルについて解説します。

最近では「PDCAサイクルはもう古い」と言われることもありますが、果たして本当でしょうか?

PDCAサイクルについて知りたい方も、意味をおさらいしたい方も、ぜひ参考にしてください。

目次

PDCAサイクルは下記4つの単語の頭文字を取ったものです。

- Plan:計画

- Do :実行

- Check:評価

- Action:改善

PDCAサイクルの目的は「物事を継続的に改善すること」です。

「計画→実行→評価→改善」のサイクルを繰り返していくことで、自然と課題の発見・解決を繰り返すことになるので、徐々に物事を良くしていく効果があります。

また、PDCAサイクルによって物事を改善していく様を「スパイラルアップ(螺旋状の向上)」と呼びます。

では、順を追ってPDCAサイクルの流れと各工程について解説します。

Planでは「目標の設定」と「具体的な計画立案」が主な作業になります。

目標はKPI(重要業績評価指標)と呼ばれる指標として管理し、最終的な目標達成に向けて必要ないくつかのKPIを設定するのが一般的です。

また、計画立案時は5W1Hで考えます。

- What(何を)

- When(いつ)

- Where(どこで)

- Who(誰が)

- Why(なぜ)

- How(どうやって)

Planは単なる目標設定と計画立案ではなく、Checkの際に「何を基準にして計画と実行を評価するか?」の基準を明確にすることが大切です。

Planにて立案した計画を実行していく工程です。

ただし、単に実行するのではなく以下のポイントを意識しながら実行することが重要になります。

- KPIの進捗を細かく管理する

- 実行にかかった時間などを計測する

- 大幅な計画変更をしない

Doの役割というのは、Planで設定した目標や立案した計画が「正しいか」を実証することです。

なので、ただ実行するだけではなく、次の工程であるCheckに繋げようという意識で取り組むのが正解になります。

Planで立てた目標や計画をDoで実行し、その結果どうなったかを評価するのがCheckです。

計画通りの事が運ばなかったり、思ったような成果が得られなかったりしても落胆するのではなく、「何が原因なのか?」を考えることが大切です。

また、Planが失敗した時だけでなく成功した時でも「成功した要因は何か?」を考えることで、その情報を次のPDCAサイクルに活かせられるようになります。

評価時はPlanで設定したKPIに従うのが一般的です。

PlanとDoの結果が良くても悪くても、改善する余地は常にあります。

ActionではCheckで評価した際に得られた情報から「物事をより良くするためには何が必要か?」を考え、新しいPDCAサイクルへと繋げていきます。

また、PDCAサイクルを回すことに固執するのではなく、「施策を中止する」という選択肢も持ち合わせておくのがポイントです。

PDCAサイクル全体を常に冷静に見つめながら、時には勇気を持って中断するという判断も必要になります。

PDCAサイクルが日本のビジネスで使われるきっかけとなったのは、ウィリアム・エドワーズ・デミングという統計学者が1950年に日本で実施した講演だと言われています。

歴史的なマネジメント手法であり、品質マネジメントシステムの世界基準であるISO 9001においてもPDCAサイクルの実施が重視されています。

しかし最近になり「PDCAサイクルは古い」という声もあがっており、代替として提唱されているのが「OODAループ」と呼ばれるマネジメント手法です。

OODAループとは、下記4つの言葉の頭文字を取っています。

- Observe:観察

- Orient :方針

- Decide :決定

- Act :行動

Observeで対象を観察し、Orientでは客観データを基に方針を考え、Decideでやるべきことを決め、Actで行動します。

さらにこれらのプロセスを一つのループとして継続していくのがOODAループです。コンセプトとしてはPDCAサイクルに似ていますが、それぞれ以下のような違いがあります。

| PDCAサイクル | OODAループ | |

| 物事を計画的に運びながら、評価と改善を繰り返し、結果を良くしていく。 | 目的 | 変化の激しいビジネス環境を観察しながら、不明確な状況下で意思決定し、施策を実行していく。 |

| 中長期的な計画が必要な場面で有効であり、結果のデータを収集しながら実施されるため改善に繋げやすい。 | メリット | 物事の観察から行動までのプロセスが短く、変化の激しい環境においても柔軟な対応ができるようになる。 |

| 変化の激しい環境ではPDCAサイクルが上手く機能せず、正確なデータ収集による改善活動に取り組みにくい傾向がある。 | デメリット | 変化への対応がメリットなので、中長期的に高い計画性が求められる物事へは適さない傾向がある。 |

| 製造業における品質管理など | 適したシーン | ブログ運営やマーケティングなど |

PDCAサイクルは日本の製造業が成長する起点となったマネジメント手法であり、適したシーンはやはり製造業における品質管理などです。

世界における日本製造業の発展に伴い、海外企業もPDCAサイクルを取り入れるようになった経緯から考えると、「提唱されてから長い年月は経っているが、今でも有効なマネジメント手法」であることは間違いありません。

一方のOODAループは、ブログ運営やマーケティングなど変化の激しい近代ビジネスに特化したマネジメント手法だと言えます。

必ずしもOODAループが最適とは限らず、企業によっては PDCAサイクルが適している場合もあるので取り入れる際は注意しましょう。

計画的に、真面目に物事を実行するPDCAサイクルは、おそらく日本人の国民性にマッチしたマネジメント手法だったのでしょう。

1950年に日本に上陸してから1980年代にアメリカへ逆輸入されるまで、PDCAサイクルは日本企業のお家芸だったのです。

「PDCAサイクルは古い」と言われることもありますが、「古い=悪い」ではありません。

改めてPDCAサイクルのメリットを知り、実施してみてください。